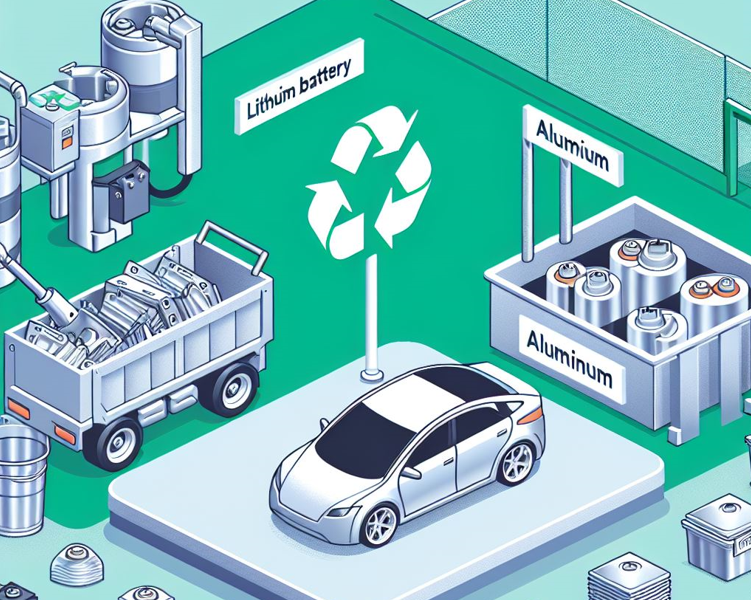

Battericellådor från aluminiumlegeringar med låga utsläpp av CO2 producerade från skrot (BAALSCRAP)

Allt eftersom efterfrågan på elfordon växer så ökar aluminiums betydelse för att uppnå nettonoll i fordonsindustrin. År 2030 förväntas aluminiumhalten i en vanlig bil uppgå till 260 kg. Den nuvarande produktionen av bearbetade aluminiumlegeringsprodukter (valsade och extruderade) och MEGA- och GIGA-gjutprocesser är dock starkt beroende av jungfruligt aluminium från bauxitmalm, en energikrävande process med höga CO2- utsläpp. För att uppnå en cirkulär aluminiumindustri och nettonoll CO2-utsläpp krävs en ökad användning av skrot. I dagsläget tillverkas prismatiska battericellhus av junfrulig aluminium för att minimera utmaningar i produktionen, men detta tillvägagångssätt är ohållbart på lång sikt. Skrotbaserade legeringar innehåller ofta förhöjda nivåer av element som Fe, Si, Cu och Zn, och bildar intermetalliska faser som försämrar materialegenskaper som t.ex. korrosionsmotstånd och processbarhet såsom valsning, extrudering, gjutning, formning och svetsning. Trots dessa utmaningar är övergången till skrotbaserade legeringar ett nödvändigt steg för alla produktionsprocesser. Detta kan åstadkommas med modifieringar av nuvarande metoder. Detta projekt syftar till att förstå hur föroreningselementen påverkar tillverkningsprocesser, definiera toleranser när det gäller mängd av olika föroreningar, och identifiera de förändringar som behövs i produktionsprocesserna för att möjliggöra produktion av aluminiumlegeringar och på så sätt driva utvecklingen av hållbara fordonsmaterial.